1. 引言

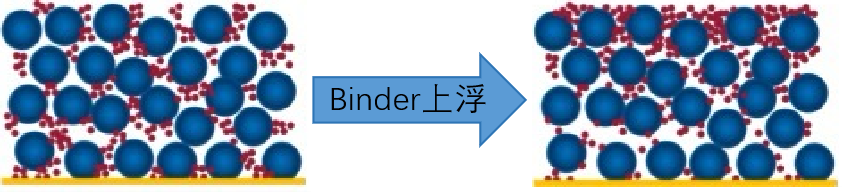

在锂离子电池电极制造过程中,粘结剂(Binder)在极片厚度方向上的均匀分布至关重要。然而,Binder上浮——即干燥过程中粘结剂向涂层表面迁移富集的现象——是导致极片分层、影响电池性能的主要工艺缺陷之一,行业估计其相关缺陷率可达15%-20%,显著影响涂布良品率和电池性能调控。而传统的Binder分布检测方法(如粘取剥离刮取法)依赖人工操作,效率低、误差大,难以精确量化不同厚度层的粘结剂含量。

2. Binder上浮的危害与检测挑战

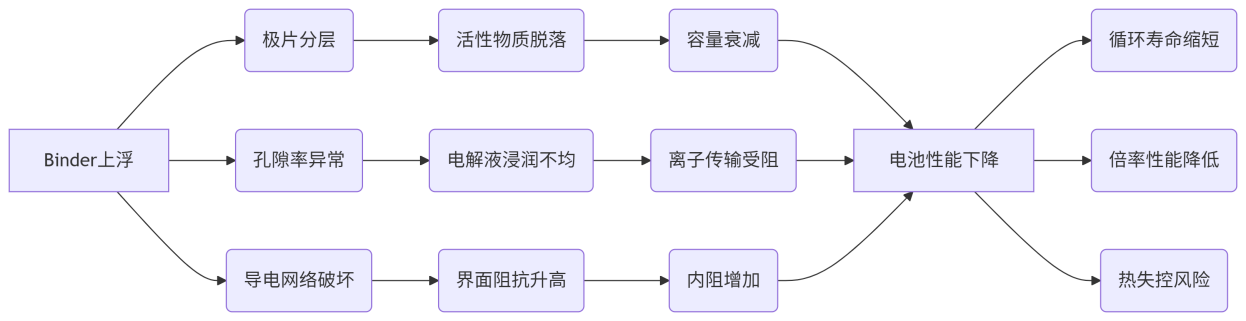

Binder上浮问题主要由浆料配方、涂布均匀性及干燥工艺等因素引发。其带来的危害是多方面的:首先,粘结剂分布不均会导致涂层内聚力下降以及与集流体的结合力减弱,引发极片分层;其次,富集在表面的绝缘性粘结剂会破坏导电网络,显著增加界面阻抗和电池内阻;第三,致密的表层结构阻碍电解液的均匀浸润;这些问题综合导致离子传输受阻、电池反应动力学恶化,表现为电池容量衰减、循环寿命缩短、倍率性能下降,并可能增加热失控风险。由于缺乏快速、精确的检测手段,工艺优化往往滞后,相关问题通常在批量生产后才暴露,造成损失。

图1. 极片Binder上浮示意图

图2. 极片Binder上浮对电池性能的影响

3. 实验设备与测试方法

3.1 实验设备

针对上述行业痛点,川源科技开发了专用的极片Binder上浮测试仪(型号UP-B1R,川源科技HiCY),其核心在于“高精度机械分层采样 + 热重分析(TGA) + X射线光电子能谱(XPS)”的综合检测体系,设备外观如图3所示。

图3. UP-B1R极片binder上浮测试仪

3.2 测试方案

3.2.1 微米级分层采样与定量分析

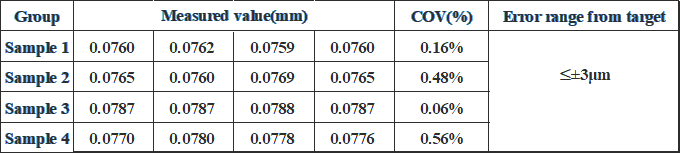

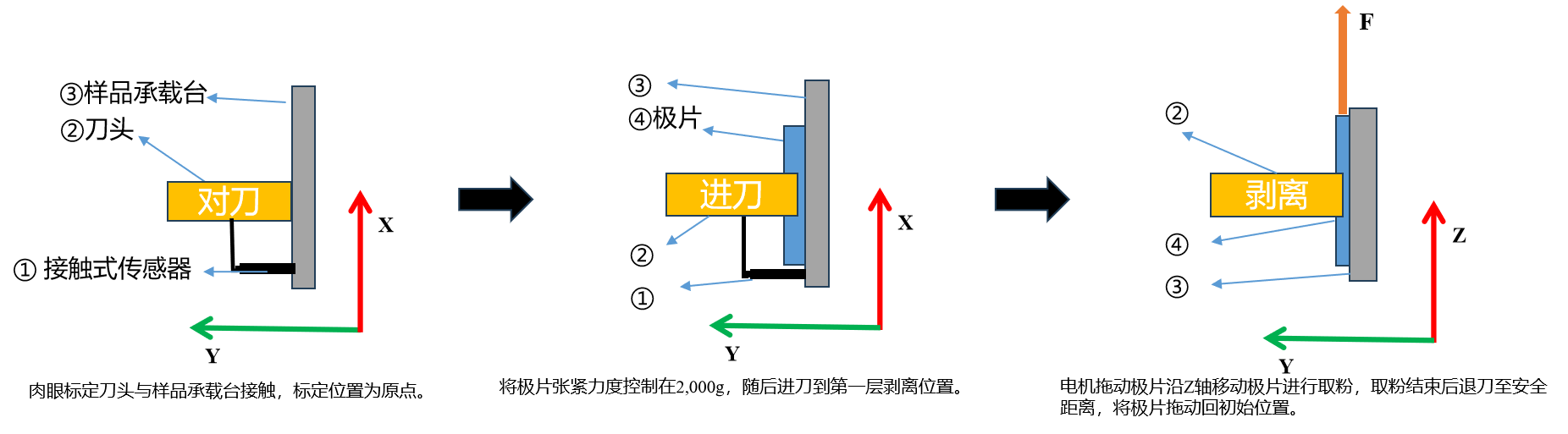

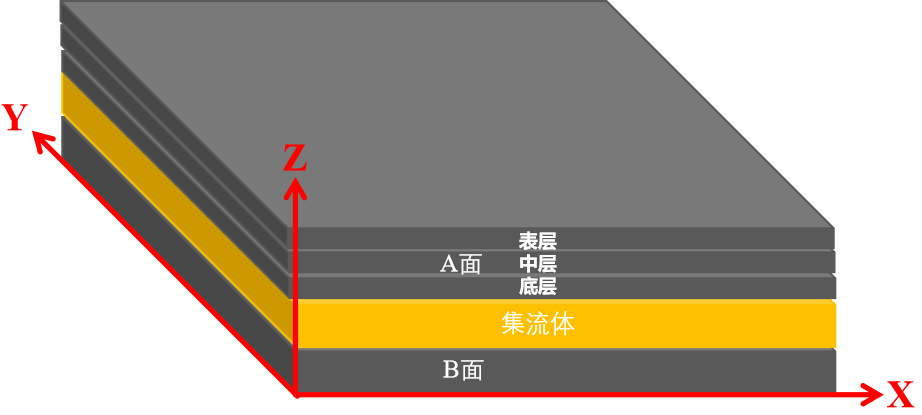

设备利用接触式传感器精确定位刀头,以2000g的张力稳定固定极片,并由电机驱动刀头沿极片厚度方向(Z轴)进行逐层刮取。其剥离精度达到±1.5μm,整体误差小于3μm。例如,对于80μm厚的典型极片,设备可精确剥离出表层、中层和底层(如每层约20μm)。设备剥离厚度的重复性良好,精度测试数据(见表1)显示其变异系数(COV%)低,例如样品1的COV仅为0.16%。

表1. 川源binder上浮机械刮取精度测试

图4. 极片涂层高精度机械采样基本原理

图5. 高精度机械刮取极片不同厚度涂层示意图

3.2.2 双重分析验证

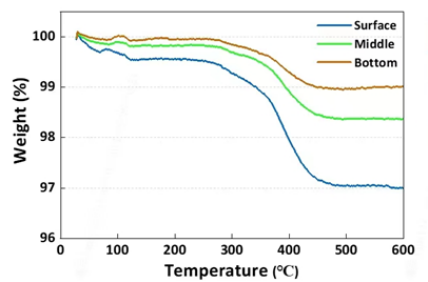

获得分层粉末样品后,采用TGA和XPS进行双重分析验证。热重分析(TGA)通过测量样品在程序升温过程中的质量损失,定量计算出各层中粘结剂的质量分数。实际测试案例(图5)清晰显示:某款存在问题的极片,其表层Binder含量高达2.976%,中层为1.651%,底层仅为1.03%,表层含量接近底层的三倍,直观定量地证实了严重的Binder上浮现象。

图6. 极片不同涂层采集的粉体TG测试

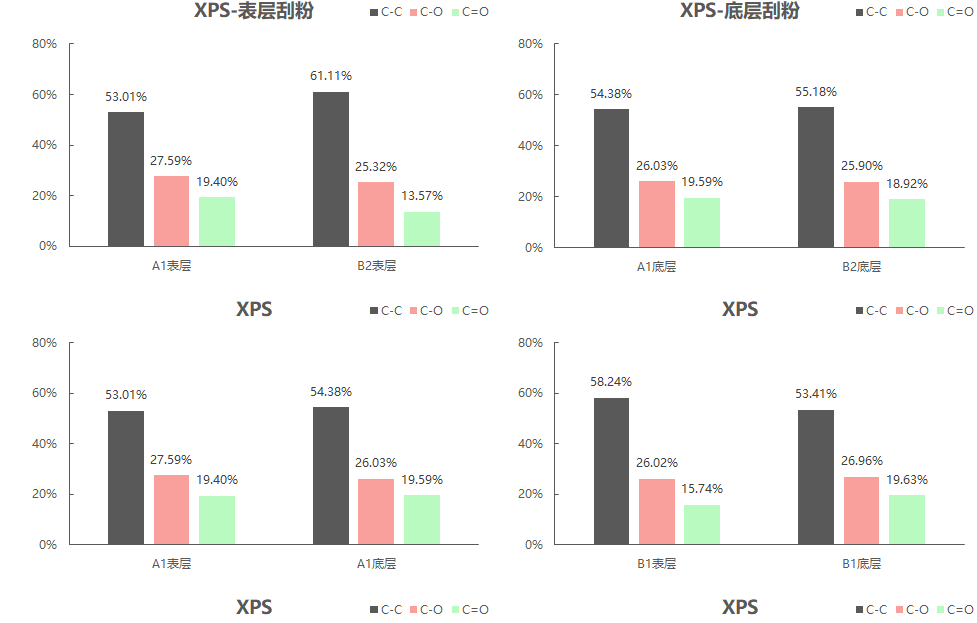

X射线光电子能谱(XPS)则用于分析各层粉末样品的表面元素组成和化学态(特别是官能团信息),可间接反映Binder分布及其化学状态的均匀性。如图6所示,通过对工艺优化(表面处理)前后的极片进行XPS对比分析,可得到不同官能团含量占比,优化后样品的表层与底层粉末在关键官能团(如C-C, C-O, C=O)的比例上趋于一致,用数据有力验证了工艺优化对改善Binder分布均匀性的有效性。

图7. 表面处理后的极片不同涂层采集的粉体XPS测试

4. HiCY极片binder上浮测试方案的核心价值

• 精准度:剥离稳定性

设备剥离三次后的厚度波动<±1.5μm,精度误差<3μm,远超传统方法的人工操作极限,其高精度和可靠性为工艺研究提供了稳定数据基础。

• 精确度:Binder厚度与化学状态精准量化

该方案提供了厚度方向上Binder含量(通过TGA)和化学状态(通过XPS)的精确量化数据,为研发和生产工艺优化提供了坚实的、数据驱动的决策依据。应用此方案,企业有望提前锁定Binder分布异常区域,预计可提升涂布良品率10%-15%,并通过减少盲目试错节省相关研发成本30%以上。

同时,全流程可追溯的检测数据也有助于满足IATF16949等严格的质量管理体系认证要求。

• 效率:从 “耗时 days” 到 “数据小时级输出”

自动化采样大幅提升效率,单次测试时间缩短至数十分钟,结合TGA/XPS分析,可在当天输出完整的Binder分布报告,极大加速了烘干工艺参数以及粘结剂/分散剂配方的优化调整进程。