致力于解决传统扣式电池组装效率低、人工误差大及一致性差的问题,通过自动化与高精度控制,提升材料研发验证效率。

应用领域

![]()

· 自动化生产与高通量组装

实现扣式电池的全自动组装

· 进行纽扣电池封装的操作

完成电池原料组装、压合与下料全流程

电池即装即测 |

XYZ三维导轨式 |

可扩展定制称量平台 |

型号 | ACAP01 | |

样品通量 | 14(可定制扩展) | |

组装效率 | 24min14个(速度可调节) | |

电池规格 | CR2025纽扣电池(可定制其他规格的纽扣电池) | |

额定功率 | 300W(不含手套箱) | |

供电方式 | 220V/50Hz | |

重量 | 90kg(不含手套箱) | |

扩展性 | 可适配手套箱 | |

| 功能特点 | · XYZ三维导轨式+分区布局 · 完成电池原料组装、压合与下料全流程 · 触摸屏人机交互界面 · 多吸盘防干涉设计 ·移液枪(0.02-100μL可设) · 设备结构紧凑,既可在干燥间使用,也可直接安装于手套箱中 · 独特工艺流程,使电解液快速浸润,实现电池即装即测 | |

尺寸(L*W*H,mm) | 900 X 690 X 1650 | |

· 扣式电池由正负极壳、活性材料层、隔膜及电解液组成,经涂覆-压片制备后于惰性环境封装,常见类型包括锂基(CR)、碱性(LR)和氧化银电池,适用于微型设备及电化学测试。

扣式电池制备流程: |

搅料→涂布→辊压→冲片→称重→烘烤→组装→测试

扣式电池组装: |

正极壳→极片→电解液→隔膜→电解液→锂片→支撑物→负极壳

| XYZ三维导轨式+分区布局 ·上料平台:料盒方便拆卸,物料尺寸与料盒精准匹配; ·物料装配平台:多个吸盘设计,巧妙设计保证料盒互不干涉; ·封装平台:精准封装,压力稳定,有效保证封装效果 ·旋转平台:机械结构简单合理,稳定夹持电池,稳定性高; ·成品电池存放平台:弧形设计14个电池存放位,可快速拆卸,方便定制扩展。 |

一、对LFP正极片进行扣电自动组装 |

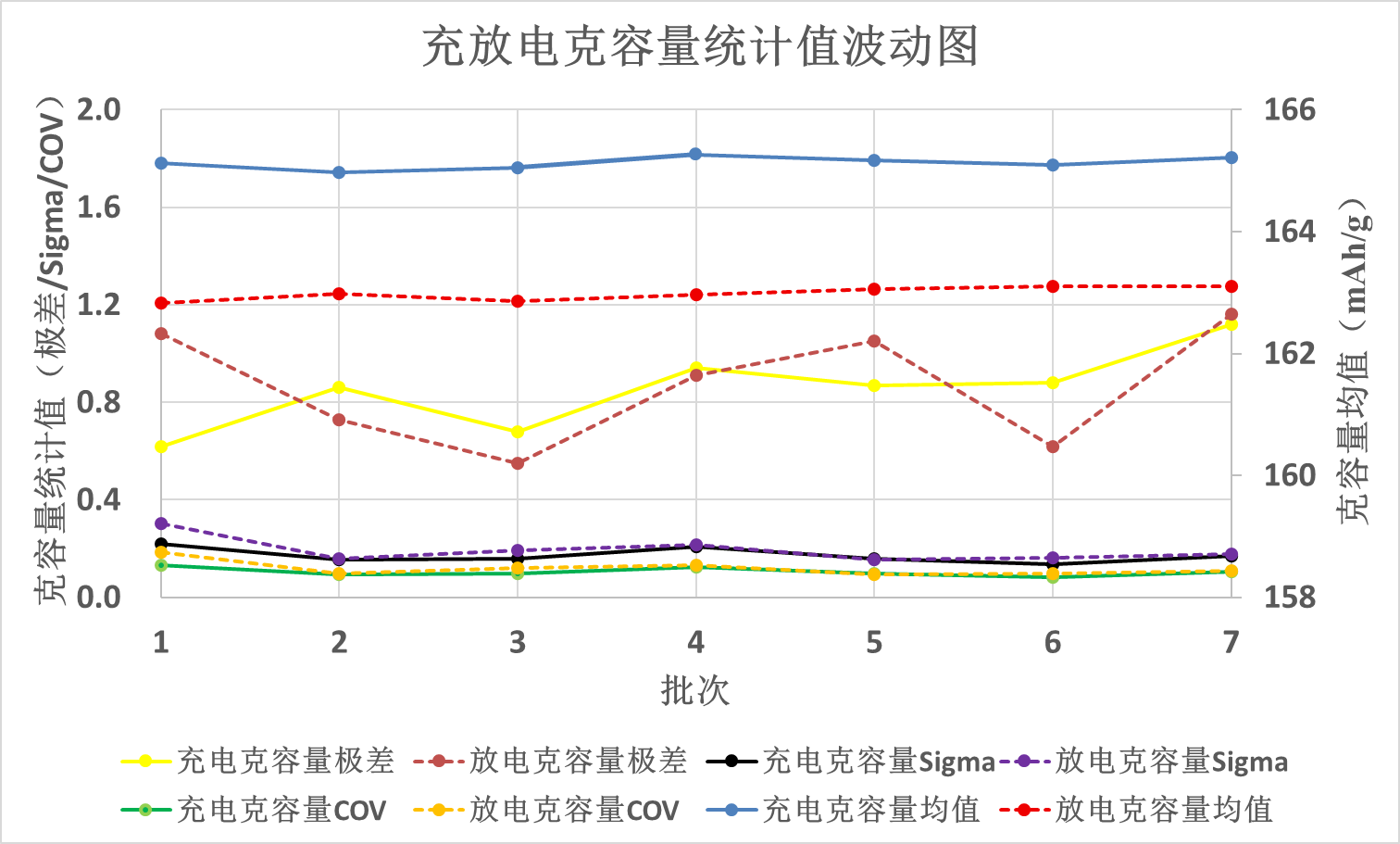

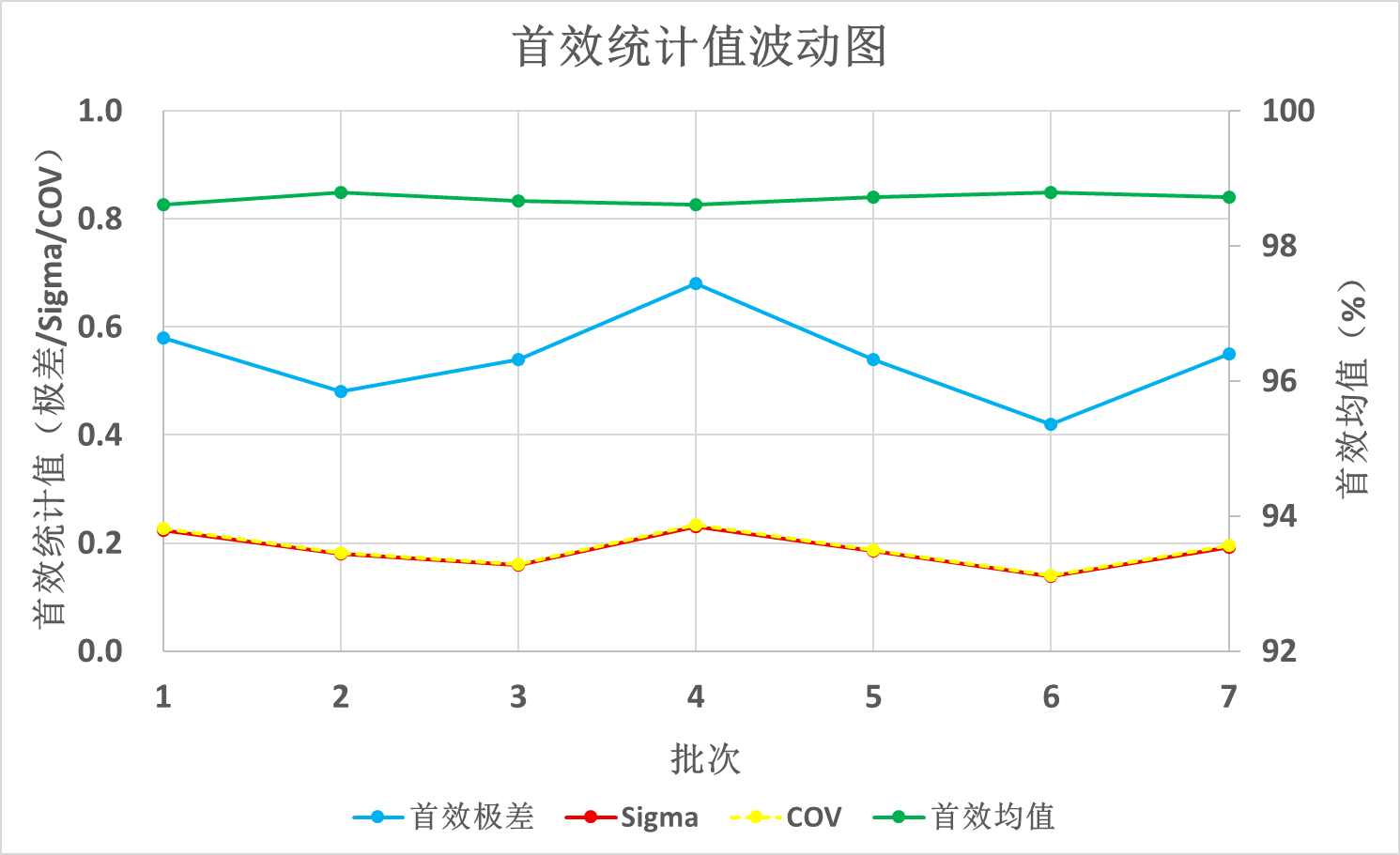

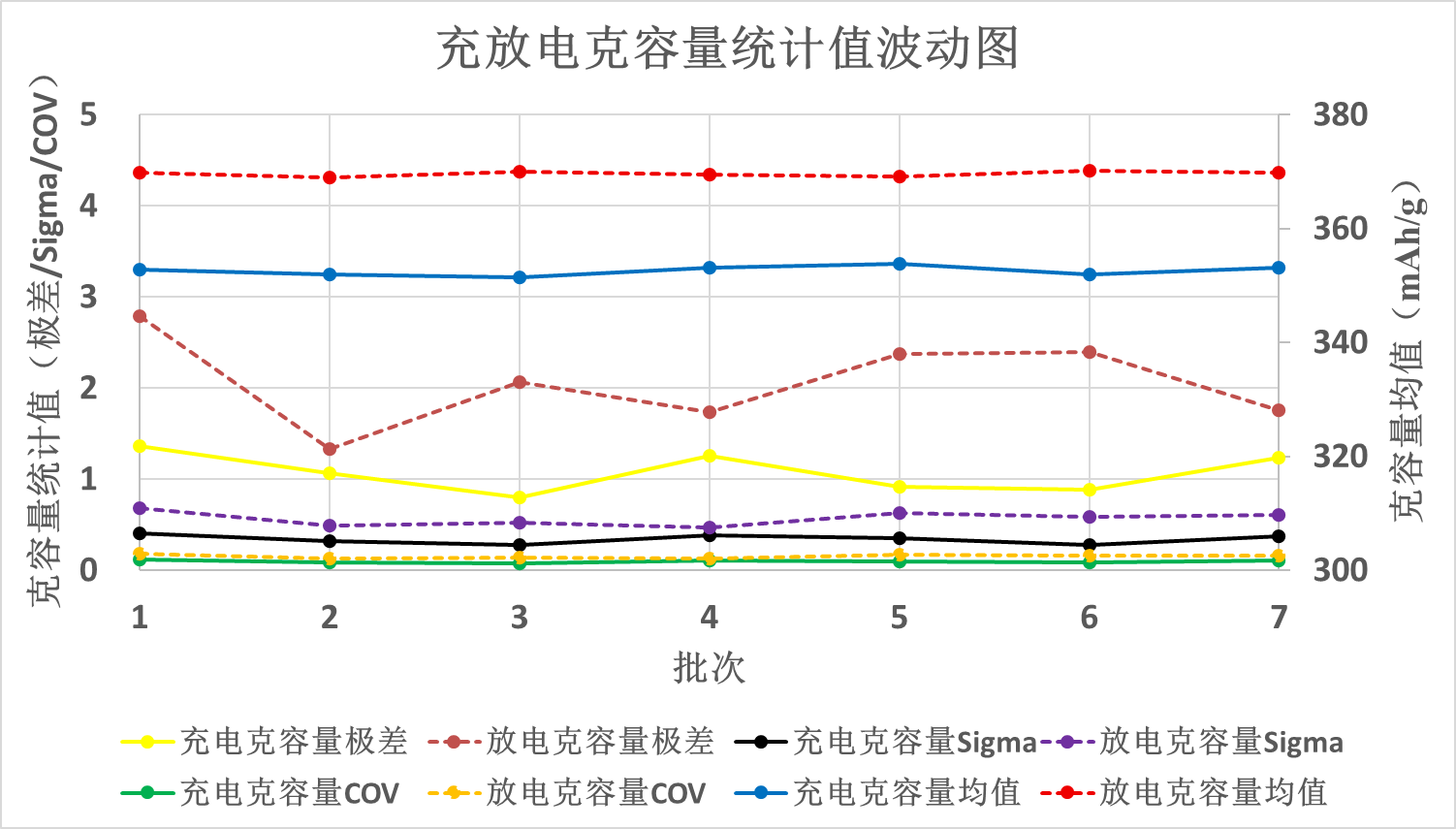

· 自动组装的LFP半电池的电化学性能稳定性和一致性较好;

· 每组充/放电克容量的极差值均小于1.2mAh/g;每组充/放电克容量的sigma值均小于0.4;每组充/放电克容量的COV值均小于0.2%;

· 评估了LFP半电池的电化学性能,解决了人工组装中因操作差异导致的性能评估偏差。

|  |

二、对三元正极片进行扣电自动组装 |

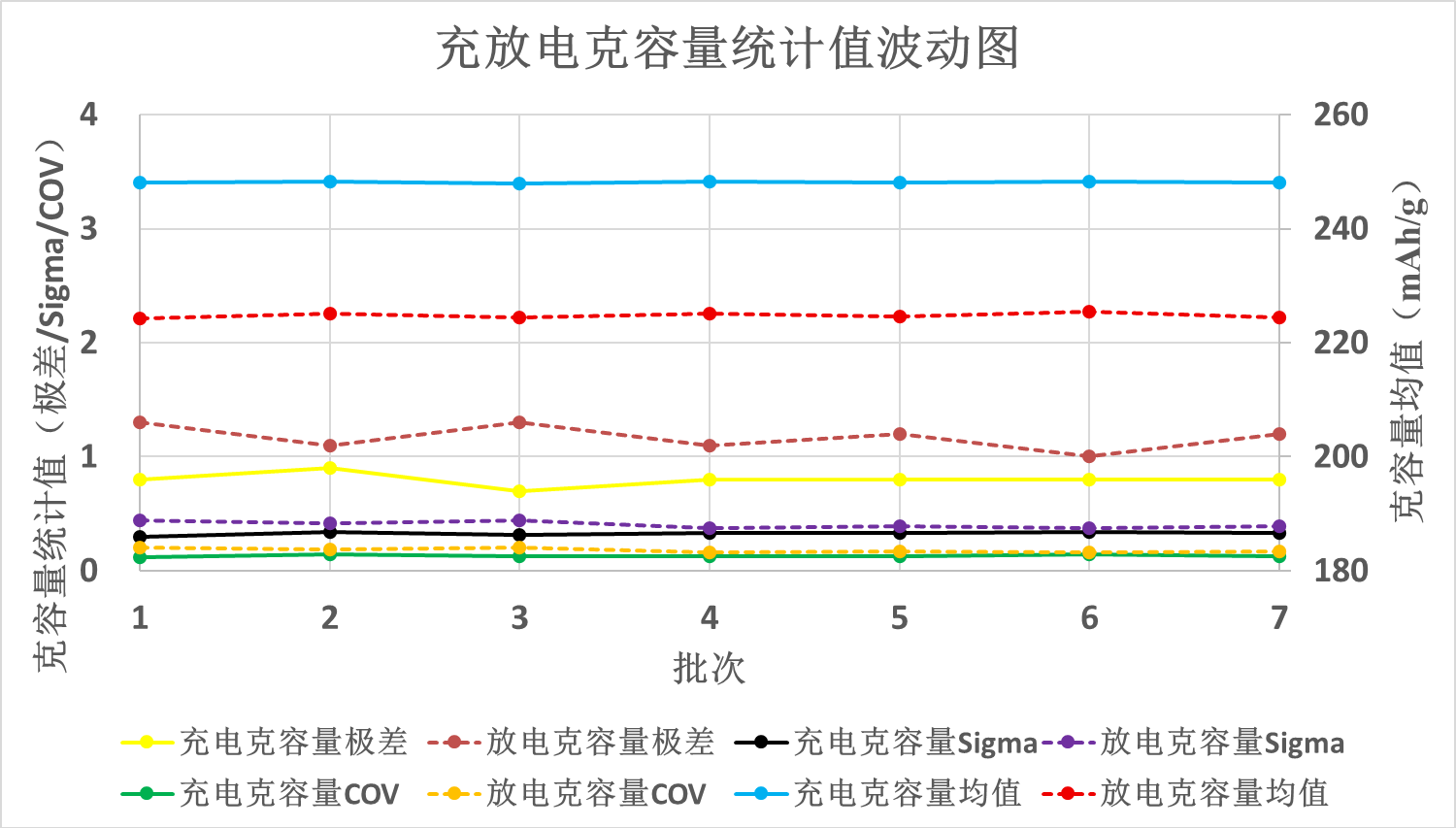

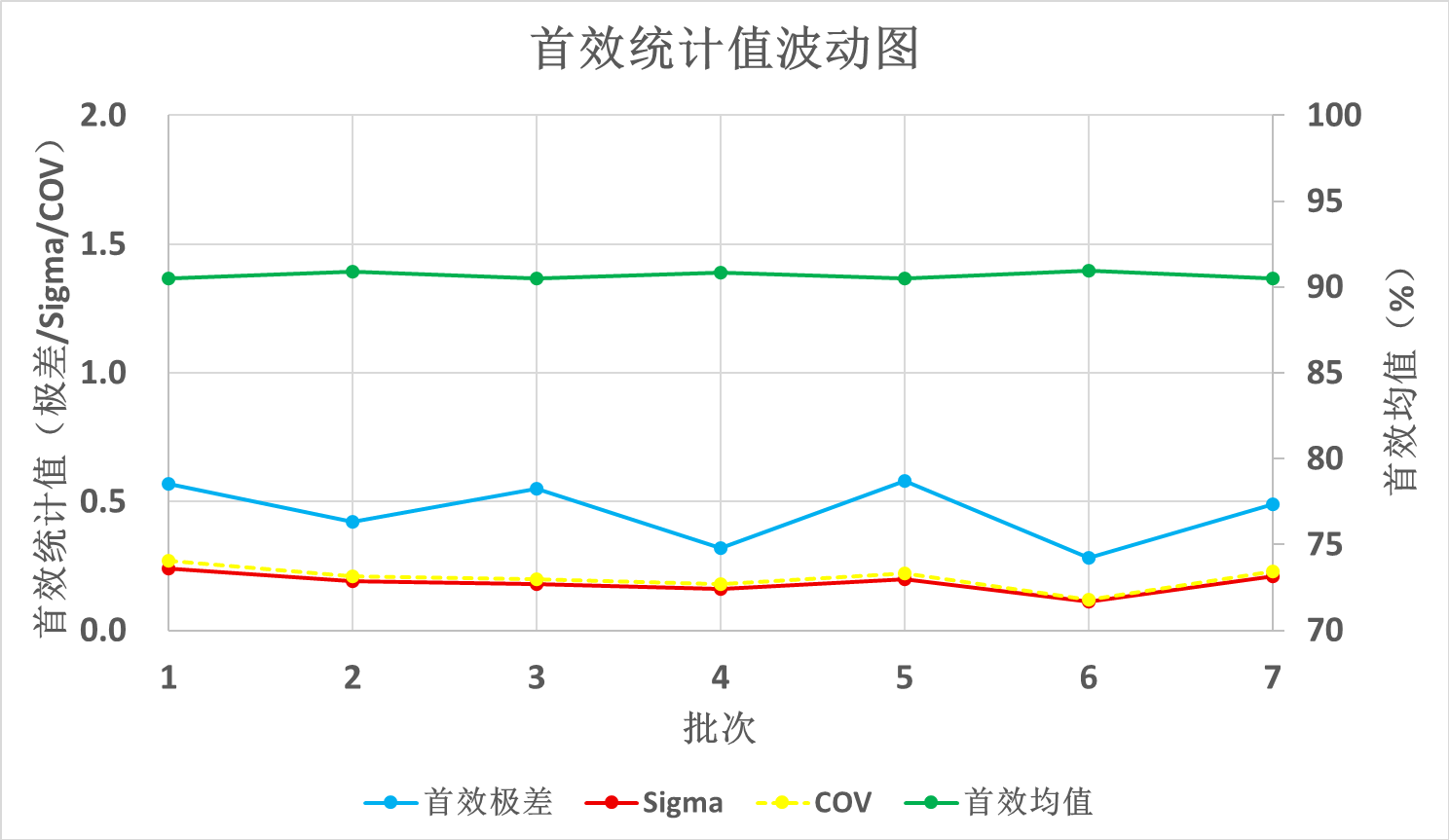

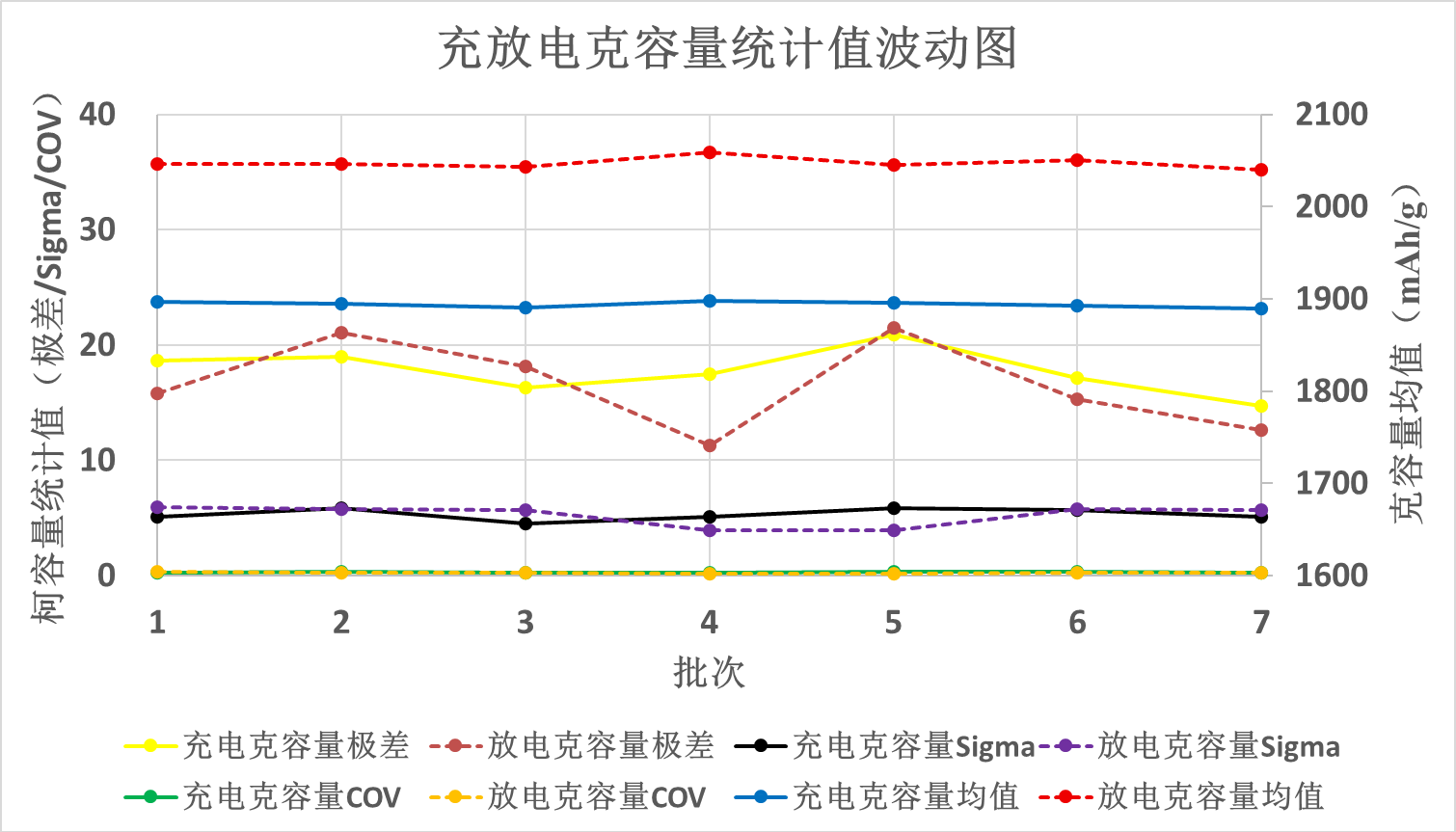

· 自动组装的三元半电池的首效稳定性和充放电一致性较好;

· 每组充/放电克容量的sigma值均小于0.44;每组充/放电克容量的极差值均小于1.3mAh/g;每组充/放电克容量的COV值均小于0.2%;

· 评估了三元半电池的电化学性能,决了正极片测试中的数据离散性问题。

|  |

三、对石墨负极片进行扣电自动组装 |

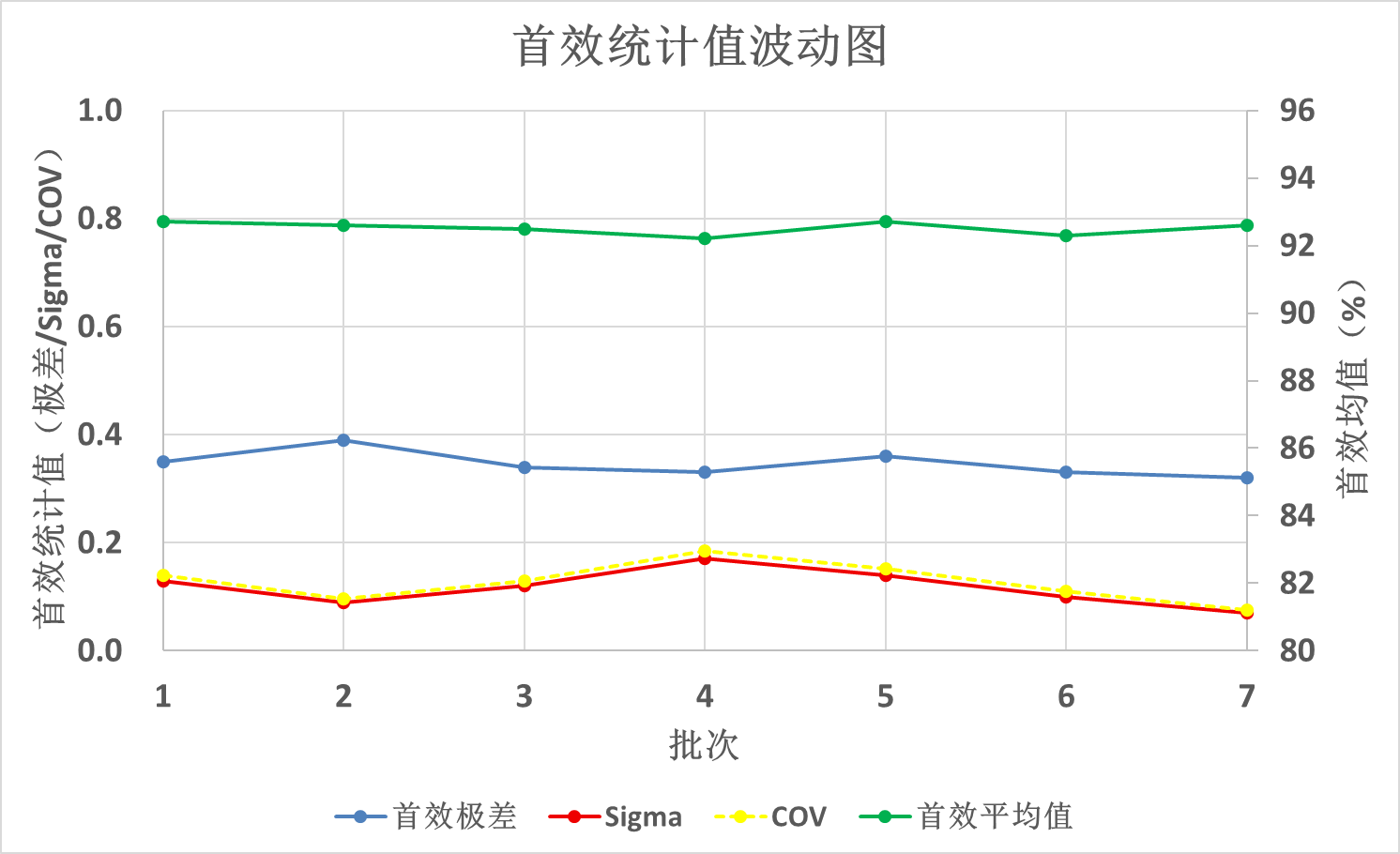

· 自动组装的石墨半电池的克容量波动小,首效稳定性好;

· 每组放电克容量的sigma值小于0.69,每组充电克容量的sigma值小于0.41;每组放电克容量的极差值小于2.79mAh/g,每组充电克容量的极差值小于1.36mAh/g;每组充/放电克容量的COV值均小于0.19%;

· 评估了石墨半电池的电化学性能,提升了石墨负极片的测试数据一致性与首效稳定性。

|  |

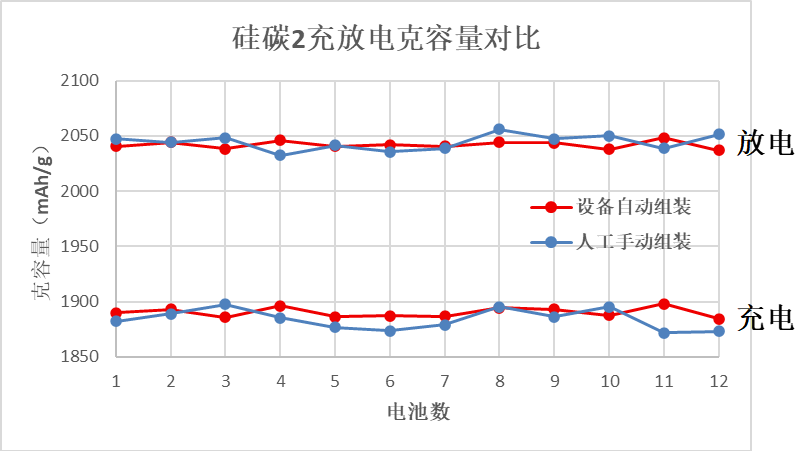

四、对硅碳负极片进行扣电自动组装 |

· 自动组装的硅碳半电池的首效波动小;

· 每组放/充电克容量的sigma值均小于6。每组放电克容量的极差值小于21.5mAh/g,每组充电克容量的极差值小于20.9mAh/g;每组充/放电克容量的COV值均小于0.31%;

· 评估了硅碳半电池的电化学性能,为高膨胀率负极的研发提供了高精度、高可靠性的标准化解决方案,助力下一代锂离子电池的能量密度突破。

|  |

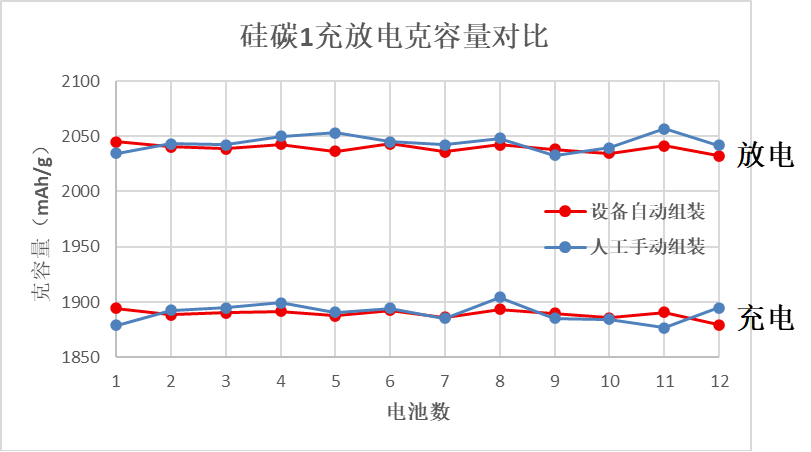

五、人工与自动扣电设备组装数据对比 |

· 硅碳材料充放电克容量自动组装的极差值为11.7~14.7mAh/g,σ值约3.54~4.64,人工组装的极差值为13.4~23.74mAh/g,σ值约4.37~7.16;

· 自动组装与人工组装的扣电克容量平均值接近,但自动组装的数据稳定性优于人工组装。

|  |