致力于解决传统电芯检测效率低、功能单一的问题,通过动态阻抗分析与算法扩展,提升生产线分选精度与缺陷识别能力。

应用领域

![]()

· 产线高速分选

· 缺陷精准识别

· 容量一致性评估

· 化成工艺联用

同步多通道 |

动态阻抗分析 |

抗干扰设计 |

MES无缝对接 |

容量预估 |

内短路检测 |

型号 | ZLEIS-1 | ZLEIS-8 | |

主机 | 通道数 | 单通道 | 多通道 |

频率范围 | 0.01-100KHz | 0.1-1500Hz | |

板卡 | 带载功能 | 带载(Y) | 不带载(P) |

电压范围 | 0~5V | 0~5V | |

相位误差 | ±3° | ±3° | |

适配电池 | 不同材料体系,1~300Ah | 不同材料体系,1~300Ah | |

原厂可协同 充放电模块 | 通道数 | - | 8xN |

电压范围 | - | 0~5V | |

电流范围 | - | 0~30A(可选配) | |

第三方充放电设备 接入协同 | 可接入通道数 | 1 | 根据EIS配置通道数量 |

软件 | 算法模块 | 容量检测(H) | 容量检测(H) |

浸润检测(I) | 浸润检测(I) | ||

- | 一致性检测(C) | ||

*可根据需求定制/选配不同量程或通道数。

· 随着锂离子电池在新能源汽车、储能系统等领域的广泛应用,电池生产与使用企业对电芯性能检测的需求日益增加。然而,传统检测方法面临以下痛点:

• 大容量电池测试难题:传统电化学工作站无法有效测试大容量(如280Ah LFP电池)、低内阻电芯的阻抗特性,若搭配电流放大器则成本高昂。

• 一致性分选不足:仅依赖开路电压(OCV)或单一频率(如1000Hz ACIR)无法精细区分不同批次电芯的细微差异,导致分选精度 低。

• 异常定位困难:生产过程中焊接不良、化成工艺缺陷或材料失效等问题难以快速溯源,影响良品率。

• 梯次利用效率低:传统分容方法(充放电测试)耗时长、能耗高,无法满足电池回收与梯次利用的快速评估需求。

· 电芯阻抗测试仪基于电化学阻抗谱(EIS)技术,核心原理如下:

• 扫频测试:在宽频率范围(如1500Hz~0.1Hz)内施加小幅交流信号,测量电池的阻抗响应(Zre实部与Zim虚部)。

• 等效电路模型(ECM)拟合:通过建立电池等效电路(如Randle模型),自动拟合阻抗数据,提取欧姆内阻(RΩ)、电荷转移电阻(Rct)、扩散阻抗(Warburg)等关键参数。

• 分布弛豫时间(DRT)分析:将阻抗谱转换为时间域,识别不同弛豫过程对应的电池内部机制(如SEI膜生长、锂离子扩散),精准 定位缺陷(如微短路、电解液干涸)。

• 动态阻抗监测:在化成、充放电过程中实时测量阻抗变化,关联工艺参数(如电流、温度)与电池性能。

一致性分析 |

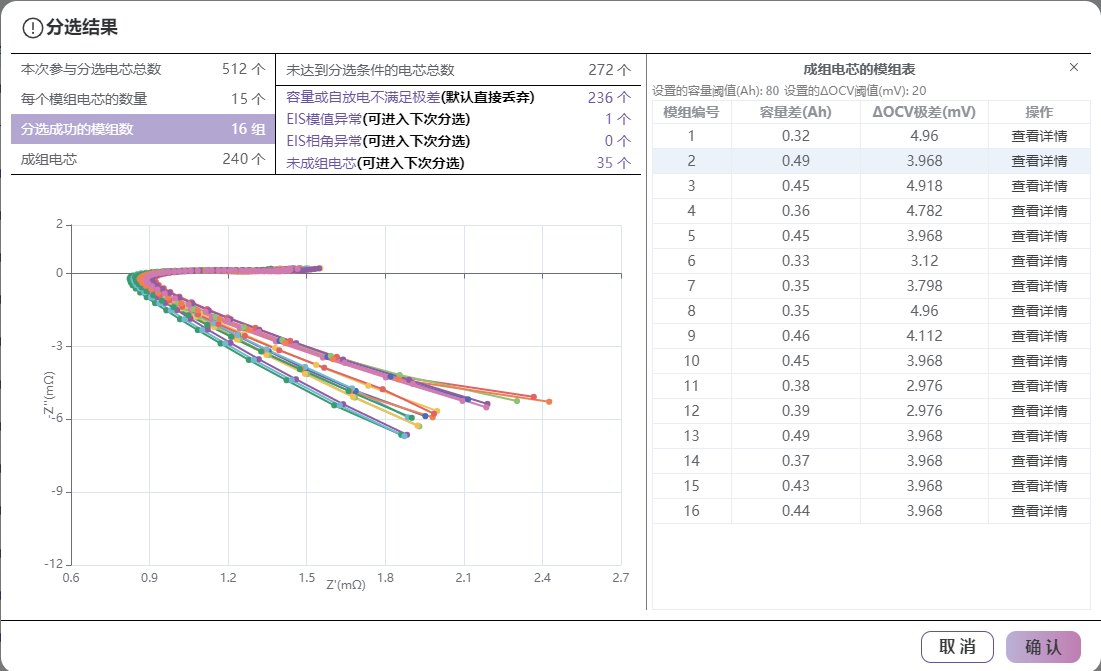

· 排除阈值设置、成组条件设置、一键自动成组,报告详尽。