一、行业背景及传统检测痛点

电池前驱体粉料中的大颗粒金属/非金属物质(Fe、Cu、Zn等)是诱发电池短路、性能衰减乃至电池安全事故的关键诱因。在正极前驱体粉末检测流程中,传统人工湿法筛分存在显著局限:效率低下、一致性差、污染风险高。因此开发高效、精准、无污染的粉料湿法筛分设备迫在眉睫。

二、解决方案:粉料湿法筛分设备(WSS系列)

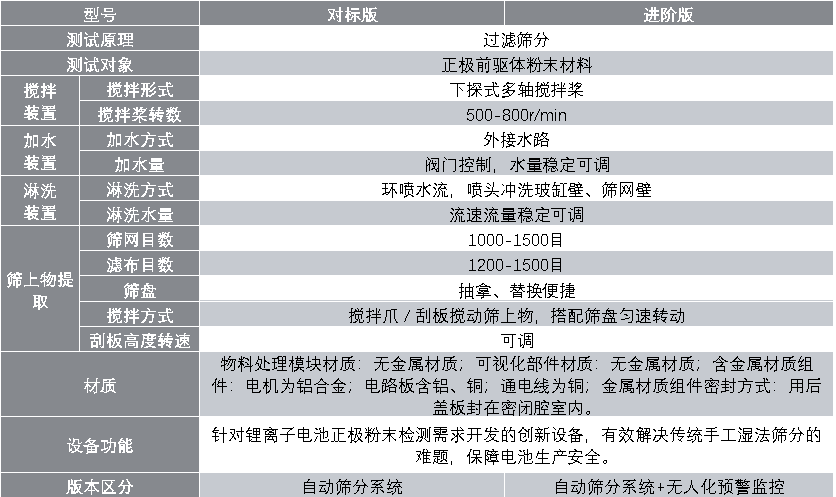

川源致力于解决传统手工湿法筛分效率低、一致性差及污染风险高的问题,提升异物检测效率与回收率。粉料湿法筛分设备(WSS系列)基于自动搅拌制浆,可调筛盘刮板转速辅助粉料过筛设计,实现正极前驱体粉末(三元/铁锂材料)中大颗粒金属/非金属物质高效分离与精准筛分的一体化设备,为后续检测提供方便。

图1. 川源粉料湿法筛分设备WSS系列

表1. 粉料湿法筛分设备系统参数

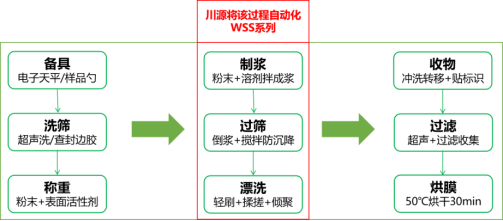

川源WSS系列粉料湿法筛分设备通过半自动化设计,实现湿法筛分关键工序的智能升级。 设备将传统人工操作中的制浆(粉末与溶剂混合拌浆)、过筛(倒浆并搅拌防沉降)、漂洗(轻刷筛网+揉搓残留物+倾聚收集)三大核心流程实现自动化,有效消除人力操作强度差异导致的回收率波动,降低接触性污染风险,同时解放了人力资源,提升了筛分效率。

图2. 粉料湿法筛分设备WSS系列半自动化工作流程示意

三、关键技术模块

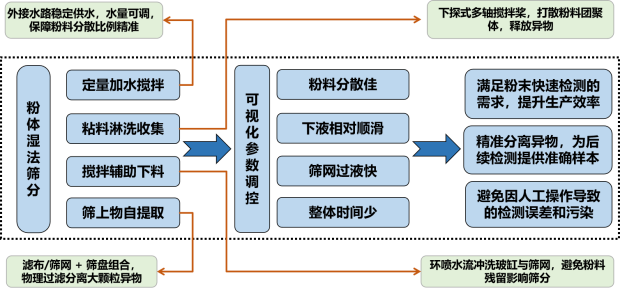

川源WSS系列粉料湿法筛分设备通过四大核心技术模块实现高效精准筛分:

(1)定量加水搅拌:外接可调水路精准控制水量,实现水粉比例精准调控,保障粉料分散比例一致性;

(2)粘料淋洗收集:配置下探式多轴搅拌桨,其垂直下探结构可深入浆料底层产生涡流剪切力,有效破碎硬团聚体,强力打散粉体团聚,释放隐藏异物;

(3)搅拌辅助下料:创新环形阵列喷淋设计,在浆料过筛过程中同步冲洗玻璃缸壁与筛网背侧,彻底消除粉料残留;

(4)筛上物自提取:滤布/筛网与旋转刮板协同物理过滤,实现大颗粒异物自动分离。

图3. 定量加水-粘料淋洗-辅助下料-筛上物自提取四模块技术原理

四、产品优势

高性价比:精简结构设计,低成本高回报

川源 WSS 系列摒弃冗余复杂器件,采用模块化架构与标准化组件,大幅降低设备制造成本。核心仅含定量加水、涡流搅拌、环喷清洁、旋转筛分四大模块,传动部件大幅减少;所有粉料接触面采用玻璃/尼龙材质,杜绝金属腐蚀损耗;特氟龙涂层筛网寿命达12个月(传统筛网需月换)。设备结构简化却未牺牲功能性,用户能以传统设备60%-70%的投入,获得效率提升75%的产能回报。

更稳定:设备空白/加标回收率一致性高

经验证,设备在空白体系与复杂粉料基质中均表现出超高一致性——即便面对高粘附性粉体或微米级异物,回收率波动始终稳定在极窄区间。

更智能:半自动闭环系统,参数自由定义

WSS 系列将传统湿法筛分的制浆、过筛、漂洗三大核心工序整合为半自动闭环系统,操作者仅需通过触控屏设定转速、水量、时长等参数,设备即可自动完成粉料分散→异物截留→筛网自清洁全流程。

五、设备核心运行逻辑流程

设备启动后,首先自动完成定量加水,与人工称量的粉料及分散剂的精准混合(准备工作);同步启动高速搅拌模块,强力打散粉体团聚结构(分散粉料)。在浆料流动过程中,外接淋洗系统同步清洗缸壁与筛网背侧,有效防止粘料(清洁辅助)。随后浆料通过1200目筛网,稳定截留>12μm大颗粒金属/非金属异物,截留率可达90%(分离异物),并由搅拌刮板协同筛网均匀分散筛上物,避免局部堆积(优化筛分)。全程通过可视化界面实时调控流量、转速等参数(参数调控),最终实现半自动闭环的高效筛分。

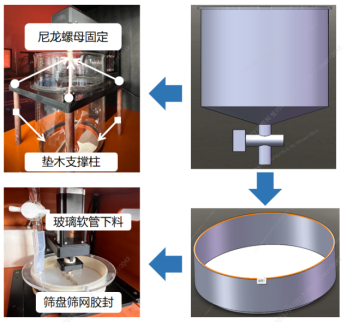

图4. 尼龙固定件+玻璃下料管+筛盘密封结构的防污染设计

六、性能数据对比

1. 过筛效率:从小时级到分钟级

川源WSS系列显著提升粉料筛分效率,在处理锂电池关键材料时表现稳定:对于铁锂粉料,1kg样本全流程处理仅需18-25分钟,三元材料也仅需15-20分钟,较传统人工操作的80分钟缩短75%以上时间。这一效率提升主要依靠材料适应性设计:针对铁锂粉料不同粒径分布的特性,设备可实现较高流速的稳定过滤;而对于易团聚的三元材料,通过高速搅拌(800rpm)与旋转筛盘配合,维持“较快”且稳定的过筛状态。设备在保证处理速度的同时,始终维持良好的分散效果,使电池企业单日检测样本量最高可提升至人工操作的5倍,规模化生产成本显著降低。

表2.铁锂与三元材料筛分效率对比

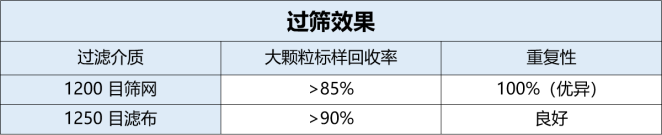

2. 过筛效果

表3. 1200目筛网与1250目滤布过筛效果数据

川源WSS系列粉料湿法筛分设备的过筛效果数据实证其技术可靠性:1200目筛网实现>85%的大颗粒标样回收率与"100%优异"重复性,精准匹配锂电正极粉中大颗粒金属/非金属异物的截留需求;1250目滤布达成>90%回收率及"良好"重复性,有效保障杂质的筛除效率。该性能验证表明,设备通过差异化过滤介质配置,可针对粉料中不同特性的异物实现物理分离,满足湿法筛分工艺对精准性与稳定性的核心要求。

七、回收率验证方案

1. 方案步骤

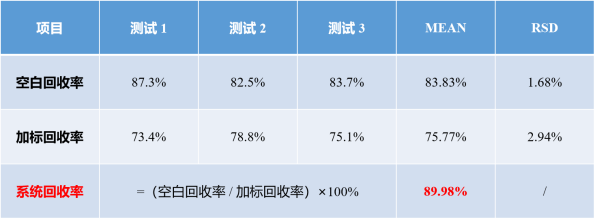

首先预筛铜粉分离筛上/筛下物并彻底清洁筛网;随后进行空白回收率测试:取1g筛上铜粉加入3L纯水,经设备筛分后收集筛上物称重计算回收率,重复3次取均值X%并计算RSD;接着执行加标回收率测试:取1g筛上铜粉+500g筛下粉+3L纯水,同法筛分称重得均值Y%及RSD;最终系统回收率按Z%=(X%/Y%)×100%计算得出。

表4.铜粉标样空白回收率与加标回收率测试结果

2.回收率验证数据

川源WSS设备的回收率验证数据系统性证明其检测可靠性:在空白回收率测试中(纯铜粉体系),三次独立结果均值达83.83%,且RSD仅1.68%,表明设备在无基质干扰条件下具备仪器级操作稳定性;在模拟真实场景的加标回收率测试中(铜粉+500g粉料基质),数据均值75.77%,且RSD保持2.94%低位,证实粉料共存环境对回收率影响可控(降幅约8.06%),设备抗干扰能力符合工业检测要求;最终根据公式Z%=(X%/Y%)×100%计算的系统回收率为89.98%,验证了设备的综合效能稳定性与高效性。