1. 研究背景

锂离子电池快充过程中,负极锂枝晶析出引发的安全风险与容量衰减是行业长期痛点。传统电池管理系统(BMS)依赖电压、电流、温度参数,难以早期检测枝晶生长。尽管膨胀力监测被证明可反映电极体积变化(如石墨嵌锂膨胀13%、SEI增厚、枝晶生长),但现有传感技术面临严峻挑战:光纤布拉格光栅(FBG)传感器需复杂光学解调且易断裂;柔性压力传感器在腐蚀性电解液(含LiPF₆与碳酸酯溶剂)中稳定性不足,封装材料无法完全阻隔小分子溶剂渗透,导致信号漂移或失效。开发一种与电池环境本征兼容的原位传感技术,成为实现锂电池智能化的关键瓶颈。

鉴于此,中国科学技术大学苏州高等研究院的潘挺睿教授与常煜研究员携手中国科大谈鹏教授团队,并与中国科学院深圳先进技术研究院的唐永炳教授及张帆研究员团队联合,成功研发出一种高效稳定的锂离子电池原位膨胀力监测技术。该研究成果已在《国家科学评论》期刊上发表。

2. 文章摘要

团队开发了一种新兴的柔性传感机制,称为原位统一离子电子传感(UIS),通过复用锂电池自身材料构建压力监测界面,攻克了腐蚀环境下的长期稳定性难题。该器件采用三层结构:聚酰亚胺(PI)基板(电池胶带材料)、金电极(化学惰性)、微锥阵列聚丙烯(PP)膜(商用隔膜材料)。独创的双单元设计(压力传感+参考单元)结合电解液电导率实时补偿算法,在200 kPa内实现0.1 nF/kPa高灵敏度(较传统电容传感器提升1000倍)。实测表明,UIS在电解液中稳定工作>800小时,累计完成400次充放电循环,成功捕捉石墨阶相变、枝晶生长、SEI增厚等关键事件,为锂电池健康状态(SOH)评估与安全预警提供新范式。

3. 内容表述

3.1实验装置与方法

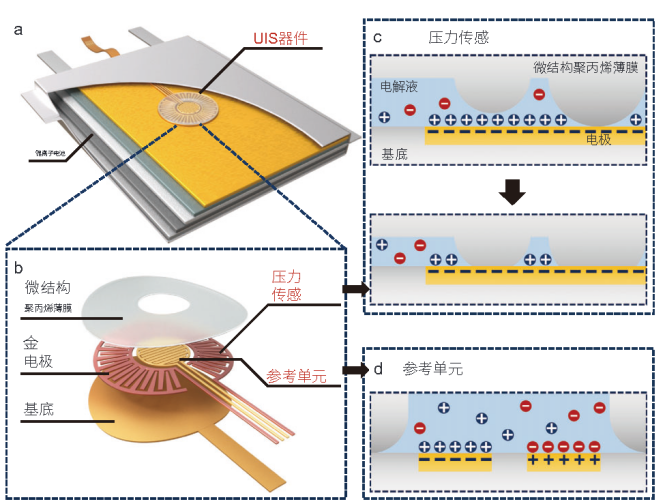

UIS器件的核心创新在于材料同源性设计。所有组件均取自电池现有材料:PI基板用于固定集流体/隔膜,PP是主流隔膜材料,金电极保障电化学稳定性。压力传感单元由环形叉指电极覆盖微锥PP膜构成,电解液渗入电极间隙形成双电层界面;参考单元直接暴露于电解液,监测单位面积电容(UAC)以补偿电导率变化。当电池膨胀力挤压PP膜时,微锥变形减少电极-电解液接触面积,电容值下降。通过公式归一化处理,消除电解液性质波动影响。器件以100 μm超薄形态嵌入软包电池最外侧负极与封装之间,避免干扰电化学反应。

图1. (a) 软包电池中用于压力监测的原位UIS器件示意图。(b) UIS器件的结构及构建材料。(c) UIS器件压力传感的工作原理。

3.2性能测试揭示三大突破性优势

1)灵敏度与稳定性

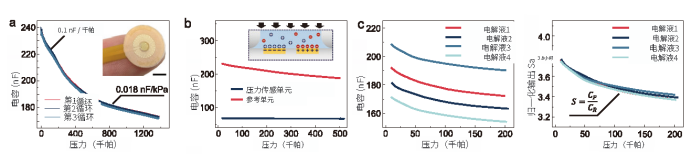

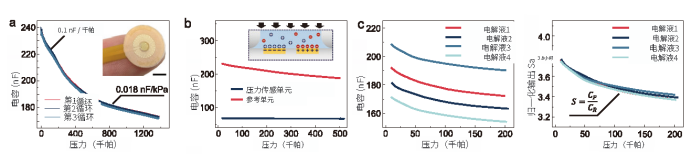

UIS器件在0–200 kPa的关键压力范围内展现出优异的灵敏度(0.1 nF/kPa)和线性度(>0.99),显著简化了后端信号读取与校准设计。设备由两个单元组成:压力传感单元用于检测电极界面电容随压力变化的情况,参考单元则独立记录单位面积电容(UAC),不受压力干扰,确保测量准确性。结合参考信号与补偿算法,UIS器件成功抵消了不同电解液成分、电导率(随温度、浓度或老化变化)对传感输出的干扰。在四种不同UAC的电解液中测试显示,补偿后信号漂移控制在3%以内,有效提升了系统在复杂工况下的适应性与准确度。

图2. (a)压力传感单元的电容-压力曲线。插图为UIS器件照片,比例尺为3毫米。(b)参考单元对压力的不敏感性。(c)在不同电解液中检测到的电容-压力响应曲线,电解液的离子电导率通过浓度和温度调节。(d) 电解液离子电导率变化对压力传感的补偿。

2)耐腐蚀性

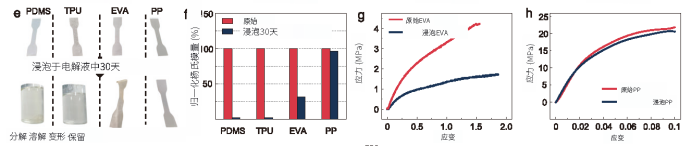

在锂离子电池电解液(含LiPF₆和碳酸酯溶剂)的强腐蚀环境中,UIS器件能实现长期稳定运行。实验对比了四种常用柔性材料(PDMS、TPU、EVA、PP)在电解液中浸泡30天后的性能变化:PDMS会被HF腐蚀分解,TPU溶解于溶剂,EVA显著溶胀导致力学性能下降;只有PP薄膜保持形态和模量稳定。这归因于其致密结晶结构对极性溶剂具有出色的屏蔽能力。作为商用电池隔膜常用材料,PP具备经验证的稳定性,因此被选作UIS的压力敏感层,有效解决了传统柔性传感器因材料不兼容导致的失效问题。

图3. (e, f) 常见弹性体在电池电解液中浸泡30天后用于柔性压力传感器的稳定性。(g) EVA弹性体浸泡前后的应变-应力曲线。(h) 聚丙烯薄膜浸泡前后的应变-应力曲线。

3)长期可靠性

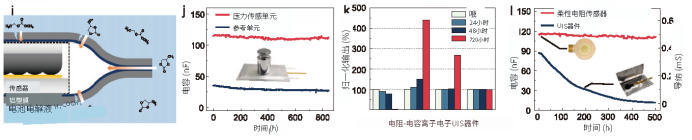

UIS器件采用开放式架构,不依赖外部封装,而是直接利用电池内的电解液作为功能材料,并选用电池体系内原生材料(如PP与金电极),在根本上避免了封装渗透失效的风险。实验表明,设备在电解液中连续工作800小时,输出稳定,衰减低于1%。相比之下,传统封装柔性传感器(电阻式、电容式、离子式)在相同测试周期内均出现性能大幅衰退,尤其是电阻式传感器,30天后导纳信号几乎完全失效。这种失效主要源于有机电解液中小分子溶剂渗入封装内部,破坏敏感材料性能。而UIS器件通过取消封装路径,构建与电池寿命相匹配的原位监测能力,在长期稳定性上实现了跨越式提升。

图4.(i) 溶剂分子通过金属封装膜缺陷及边缘聚合物粘合剂渗透入电解液,影响封装柔性压力传感器性能的示意图。(j) UIS器件浸泡于电池电解液中的长期稳定性。(k, l) 基于电阻、电容及离子电子机制的UIS器件压力传感单元与封装柔性压力传感器在电池电解液环境中的长期稳定性比较。

3.3 UIS在三大应用场景展现价值

1)SOC精确评估

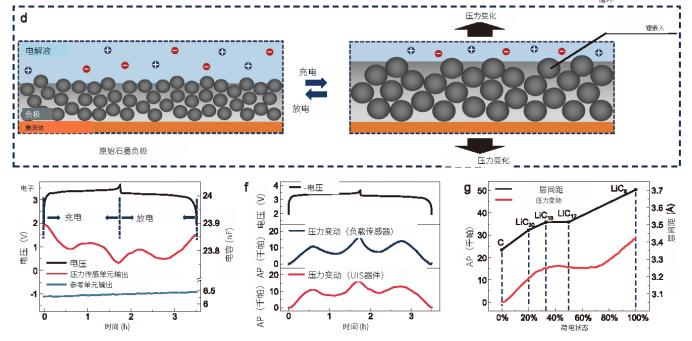

在0.5C标准倍率充放电测试中,UIS器件展现出对锂离子嵌入/脱嵌过程的高度灵敏监测能力。通过实时记录压力变化,UIS器件能精准捕捉石墨负极在锂嵌入过程中的体积膨胀行为。例如,在充电初期,当石墨相转变为LiC₃₀时,晶格间距迅速扩大,导致压力快速上升;随后在LiC₁₈至LiC₁₂的相转变阶段,晶格结构变化幅度较小,压力曲线趋于平稳;而在末端形成LiC₆的过程中,晶格再次大幅膨胀,引起二次压力峰值。压力变化曲线与石墨层间距变化具有显著对应性,并与外部加载的力传感器结果高度一致(相关性>99%),表明UIS器件可用于定量评估锂离子嵌入程度,从而支持对电池SOC(荷电状态)的实时、精确推断。这种基于体积变化的内置传感方式,有望取代传统依赖电压-容量推演的间接测量方法。

图5. (d) 充放电过程中电极膨胀机制示意图。(e) 单次充放电过程中压力传感单元与参考单元的电容输出。(f) 使用UIS器件检测的压力变动与外部负载传感器检测结果的比较,显示压力变动趋势高度一致。(g) 不同充电状态下石墨的层间距,解释负极在充电过程中的体积变化。

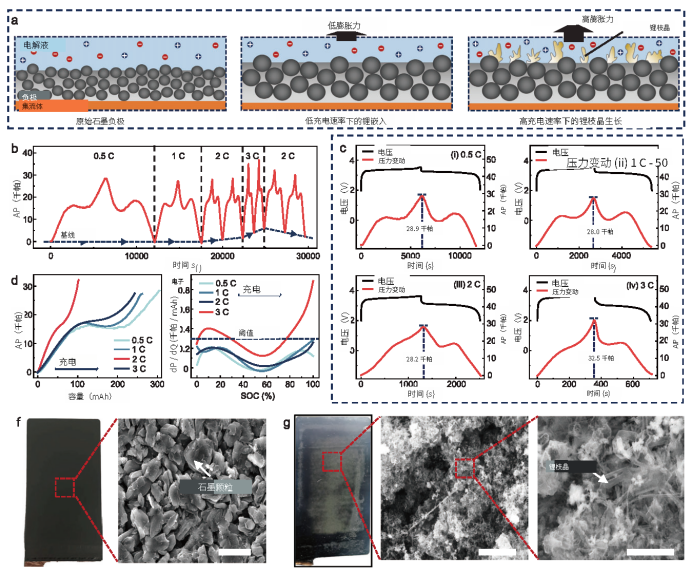

2)枝晶早期预警

在3C高速充电实验中,UIS器件成功识别出与锂枝晶形成相关的压力异常信号。正常情况下,Li+离子在负极材料中的可逆嵌入与脱出应导致充放电过程中压力曲线对称,且峰谷值稳定。然而,实验中观察到,在高倍率下,压力曲线对称性被破坏:充满态下的峰值压力上升明显,放电结束后的谷值压力也持续抬升。尤其是在连续循环过程中,单个充放电周期的压力振幅由28.5 kPa上升至32.5 kPa,增长幅度达14%。进一步引入单位电荷压力变化率(dP/dQ)作为指标分析后发现,在3C倍率中段,dP/dQ明显超出正常嵌锂范围,达到枝晶生成的判定阈值。扫描电镜(SEM)验证显示,负极表面已形成苔藓状沉积与枝晶结构,与压力信号中所示异常完全吻合,证明UIS器件具备实时、非侵入式地预警枝晶生成的能力,对于保障电池安全意义重大。

图6. (a) 基于压力变动检测锂枝晶生长的原理。(b) 锂离子电池在0.5 C、1 C、2 C、3 C及2 C充电速率下连续充放电过程中的压力变动。(c) UIS器件在不同充电速率下单次充放电过程检测到的详细压力变动。(d) 不同充电速率下实时容量与压力变动的关系。(e) 不同充电速率下的dP/dQ曲线。(f) 3 C充电前负极的照片及扫描电子显微镜(SEM)图像。(g) 展示3 C充电后负极的图像。这些图像揭示了负极表面出现致密的苔藓状沉积层,同时SEM分析显示该区域存在大量锂枝晶。

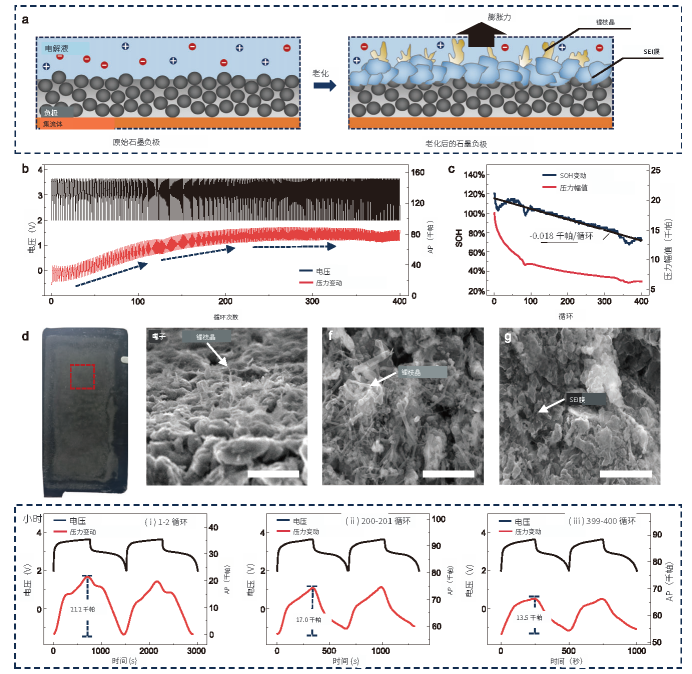

3)老化进程监控

为了验证UIS器件在电池全寿命周期内的应用潜力,研究进行了400次3C加速循环实验,持续记录压力变化数据。结果显示,随着循环次数增加,平均压力逐步上升,这反映出固态电解质界面(SEI)层不断增厚,以及不可逆“死锂”沉积所导致的体积膨胀。此外,单次循环中的压力振幅逐渐减小,以−0.018 kPa/cycle的速率衰减,这一变化与电池活性锂消耗和可逆反应能力下降密切相关。电池的SOH(健康状态)同步下降至30%,进一步佐证了UIS器件所记录的压力特征参数可用于代替电化学容量衰减路径进行健康状态评估。SEM图像清晰展现出经历老化后的负极表面覆盖着厚厚的SEI层和大量枝晶,进一步证明了UIS器件提供的数据反映了实际内部变化过程。更重要的是,整个400周期中,UIS器件本身信号无明显衰减,说明其可长期稳定运行,适用于锂电池寿命管理、衰退机制研究等多种应用。

图7.(a) 基于压力的锂离子电池老化分析机制示意图。(b) 在加速老化实验(3C)中,锂离子电池经过400个循环时的电压和压力变动。(c) 循环次数与锂离子电池健康状态(SOH)及每个循环压力幅值之间的关系。(d–g) 加速老化400个循环后负极表面的照片及扫描电子显微镜(SEM)图像。(h) UIS器件检测到不同循环次数下的压力变化,考虑其不同的压力幅值和波形,可作为评估健康状态(SOH)的特征参数。

4.结论

UIS技术通过材料复用(电解液作功能介质)、结构创新(嵌入式薄膜)、信号解耦(参考单元补偿)三重突破,解决了腐蚀环境长期监测难题。其工程价值明确:1)快充安全:通过压力曲线对称性与dP/dQ阈值实现枝晶分钟级预警;2)寿命管理:压力振幅衰减率量化活性锂损失,支撑SOH在线评估;3)成本控制:无需光学封装或贵金属防护层,直接兼容现有BMS电路。未来结合阵列化部署与机器学习算法,有望实现电池内部压力分布成像,推动状态评估从“单点推断”向“空间诊断”演进。

HiCY电池原位膨胀力分布测试系统基于压阻、压电或离电等原理的薄膜柔性传感器阵列进行检测,实现非破坏性实时监测电池内部应力分布,为安全性与寿命评估提供精准数据支撑。

联系电话:400-700-2017